文章

疲劳失败:你怎么说?

在工程世界中,疲劳并不总是很好地理解。很长时间认为,如果在其弹性范围内变形材料,则在除去应力时不会携带任何残留的应力或变形。

我们现在知道疲劳失败是各种行业的极其重要的设计考虑因素,包括航天那333manbetx 那354manbetx 那医疗设备和更多。

我如何知道我是否有疲劳失败?

让我们假设您的产品经历了某种失败。什么可能表明失败的性质?如果我们查看破碎的组件,我们可以首先在骨折表面上寻找脆性或韧性的故障模式。在金属中,延性故障通常表示静态失效。相反,金属的疲劳通常会导致脆性骨折。在最简单的术语中,在延展性故障中,部分内部通常会有大的变形或偏转。这种变形给出了突出失败的预警。

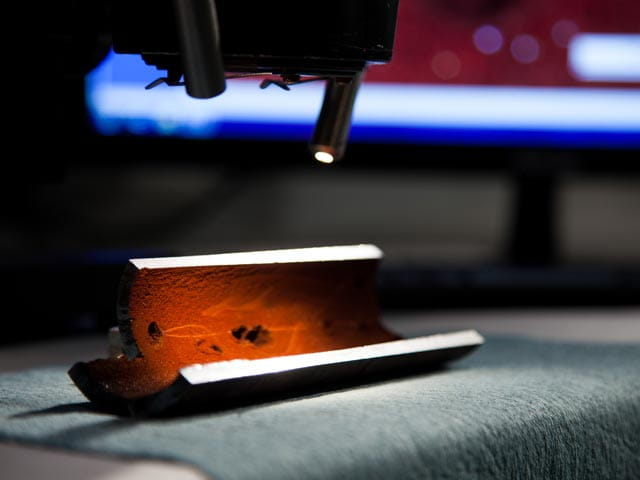

基于裂缝形成和裂纹繁殖发生疲劳失败。作为裂缝启动,在裂缝尺寸达到临界限制之前,可能很难注意到太大变化。到那时可能为时已晚。快速分析疲劳失败的骨折表面通常会表现为随意称为“海滩标记”的特征。这些表明失败从初始裂缝的传播。一旦裂缝尺寸达到临界水平,它将在骨折完成之前非常迅速传播。

如何反对疲劳失败?

一些最重要的因素是材料选择,应力集中,表面光洁度和材料不连续性。

- 所有设计考虑的材料选择都是至关重要的。材料选择可能受到许多因素中的任何因素,包括经济,环境和服务限制。选择具有高耐久性限制的材料是良好的做法。

- 压力浓度是另一个关键因素。基本上,如果可能的话,所有锋利的角落都应成一个半径。尖角提供应力集中,并且通常负责初始裂缝。

- 表面光洁度是另一个关键组分。材料课程的强度教授非常重要的课程:在许多装载配置中,如弯曲和扭转,临界应力位于表面上。因此,无瑕疵的表面通常会赋予良好的疲劳寿命。

- 最后,在微观水平上,材料不连续是不可避免的,但成型过程有助于减少它们。

重要的是要记住影响疲劳失效的因素,如果需要或经济上可行,可以产生保守的设计。保守设计通常考虑“最坏情况”。在这种情况下,设计人员通常假设在确定理论耐久性极限时,通常会考虑改进的古德曼设计标准。一旦确定了理论使用寿命并且部件来了解,机械疲劳测试就是设计周期中产品验证的下一步。

有关我们疲劳测试服务的更多信息,今天联系我们的专家。